Sấy phun là gì

Sấy phun là quá trình tách ẩm ra khỏi vật liệu bằng phương pháp nhiệt. Nhiệt được cung cấp cho vật liệu ẩm bằng dẫn nhiệt, đối lưu, bức xạ hoặc bằng năng lượng điện trường có tần số cao. Mục đích của quá trình sấy là làm giảm khối lượng vật liệu, tăng độ bền và bảo quản sản phẩm được lâu hơn.

Trong quá trình sấy, nước được cho bay hơi ở nhiệt độ bất kỳ do sự chênh lệch độ ẩm tại bề mặt và bên trong vật liệu (khuếch tán ẩm). Sự chênh lệch áp suất hơi riêng phần của nước tại bề mặt vật liệu và môi trường xung quanh. Sấy là một quá trình không ổn định, độ ẩm của vật liệu sấy thay đổi theo cả không gian và thời gian.

Hệ thống và thiết bị sấy phun

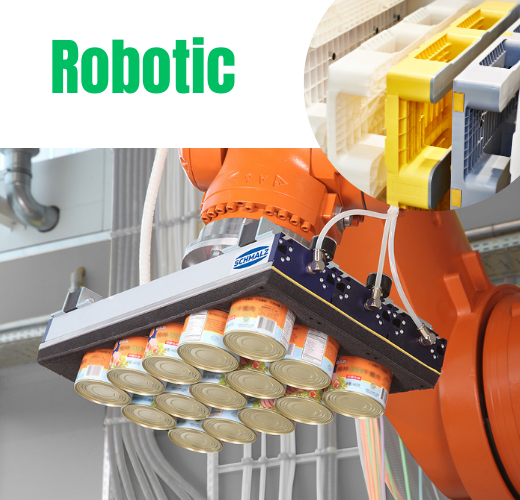

Quá trình sấy phun là quá trình chuyển đổi dòng nhập liệu dạng lỏng thành sản phẩm dạng bột. Dòng nhập liệu được phân tán thành những hạt nhỏ li ti nhờ cơ cấu phun sương. Cơ cấu phun sương thường có dạng đĩa quay hoặc vòi áp lực. Những hạt lỏng phun ra ngay lập tức tiếp xúc với dòng khí nóng, kết quả là hơi nước được bốc đi nhanh chóng nhưng nhiệt độ của vật liệu vẫn được duy trì ở mức thấp.

Quy trình sấy phun

Sấy phun gồm 3 quá trình cơ bản sau:

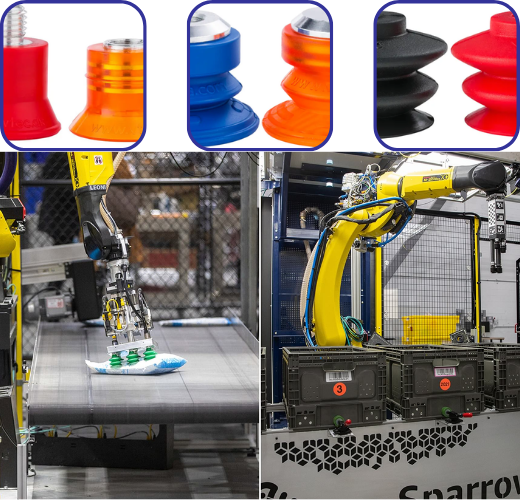

Giai đoạn 1: chuyển nguyên liệu cần sấy sang dạng sương mù (các hạt lỏng phân tán trong không khí) nhờ cơ cấu phun sương trong thiết bị sấy phun. Hiện nay có 3 cơ cấu phun sương: đầu phun li tâm, đầu phun 1 dòng, đầu phun 2 dòng. Kích thước các giọt nhỏ sau giai đoạn phun sương dao động trong khoảng 10 ÷ 200 µm

Giai đoạn 2: hòa trộn sương mù với dòng tác nhân sấy trong buồng sấy. Đây chính là giai đoạn tách ẩm ra khỏi nguyên liệu. Do nguyên liệu được phun sương nên diện tích tiếp xúc giữa các giọt lỏng và tác nhân sấy là rất lớn. Do đó ẩm trong nguyên liệu được bay hơi nhanh chóng. Thời gian diễn ra tách ẩm từ vài giây tới hai chục giây.

Giai đoạn 3: tách sản phẩm ra khỏi dòng tác nhân sấy. Người ta có thể sử dụng cyclone, túi lọc hoặc phương pháp kết tủa trong trường tĩnh điện, phổ biến nhất là sử dụng cyclone. Hiệu suất thu hồi sản phẩm trong thiết bị sấy phun dao động trong khoảng 90 ÷ 98%.

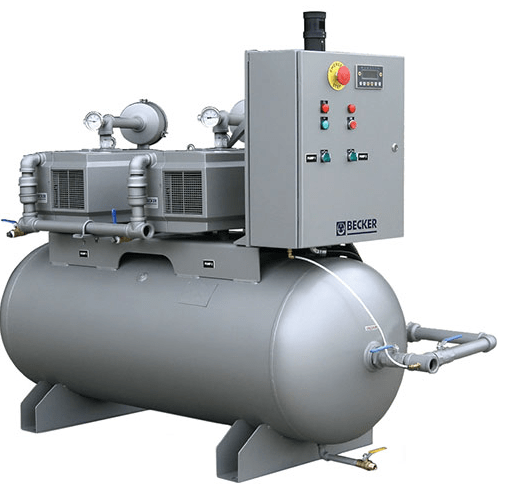

Thiết bị sấy phun

Ưu nhược điểm của quá trình sấy phun

Ưu điểm

- Tính chất và chất lượng của sản phẩm đạt điểm tốt hơn. Sản phẩm sau khi sấy có dạng bột mịn đồng nhất, xốp, dễ hòa tan, không cần phải qua giai đoạn nghiền, chất lượng ít bị biến đổi so với nguyên liệu ban đầu, tiện lợi cho sử dụng và chế biến.

- Có thể sấy được những nguyên liệu có tính nhạy cảm với nhiệt độ do nhiệt độ sấy thấp, thời gian sấy nhanh và khí nén thường dùng là không khí hoặc khí trơ.

- Thiết bị đơn giản, cho phép hoạt động ở năng suất cao và liên tục.

- Sản phẩm tiếp xúc với bề mặt thiết bị trong điều kiện khô vì thế việc chọn vật liệu chống ăn mòn cho thiết bị đơn giản hơn.

- Khoảng nhiệt độ tác nhân sấy khá rộng từ 150 – 600oC nhưng hiệu quả tương tự các loại thiết bị khác.

Nhược điểm

- Sấy phun không thuận lợi cho những sản phẩm có tỉ trọng lớn.

- Không linh động, một thiết bị được thiết kế cho sản xuất sản phẩm có kích thước nhỏ thì không thể được dùng sản xuất các sản phẩm có kích thước lớn.

- Vốn đầu tư cao hơn các loại thiết bị khác, tiêu tốn năng lượng nhiều.

- Lưu lượng tác nhân lớn, tốn kém trong khâu chuẩn bị dung dịch sấy.

- Kích thước thiết bị lớn, nhất là khi sử dụng tác nhân sấy có nhiệt độ thấp.

- Việc thu hồi sản phẩm và bụi làm tăng chi phí cho quá trình sấy.

Xem thêm: Sấy thăng hoa trong chế biến rau quả