Quy trình hút chân không nhiều giai đoạn Vacu² cách mạng hóa quá trình đúc khuôn

Quy trình hút chân không nhiều giai đoạn Vacu² cách mạng hóa quá trình đúc khuôn

Trong nhiều năm, đúc khuôn đã là một quá trình đã được chứng minh và thử nghiệm trong sản xuất hàng loạt hoặc hàng loạt các bộ phận kết cấu cho các ứng dụng khác nhau. Trong quá trình này, một vật liệu hóa lỏng – cái được gọi là “tan chảy” – được ép vào một khoang khuôn, sau đó nó đông đặc lại.

Nhiều xưởng đúc sử dụng chân không cho quá trình này. Trong một dự án hợp tác với công ty tư vấn và phát triển cho xưởng đúc, Glimo NV, Pfeiffer Vacuum đã phát triển một quy trình chân không đa giai đoạn đột phá để đúc khuôn – Vacu².

Mục tiêu trong quá trình phát triển quy trình này được đặt ra rất cao: Kế hoạch là tạo ra một quy trình chân không mang tính cách mạng trong đúc khuôn, loại bỏ những nhược điểm của các quy trình hiện có về độ chân không đạt được, an toàn quy trình và kiểm soát quy trình. Kế hoạch này dựa trên sự tổng hợp các kiến thức chuyên môn khoa học và thực tế – bằng cách thực hiện các tính toán và mô phỏng cũng như các phép đo và thử nghiệm thực tế rộng rãi.

Chân không trong quá trình đúc khuôn

Nhiệm vụ của hệ thống chân không trong hệ thống đúc khuôn là hút chân không một lượng không khí nhất định ra khỏi khoang khuôn và ống bọc trong khoảng thời gian ngắn nhất có thể. Điều này tránh lẫn không khí trong quá trình đúc. Chân không đã được sử dụng trong đúc khuôn trong vài thập kỷ nay.

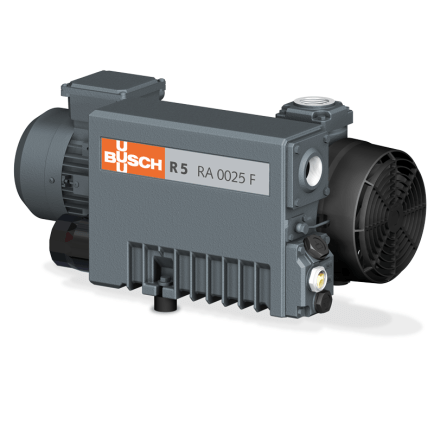

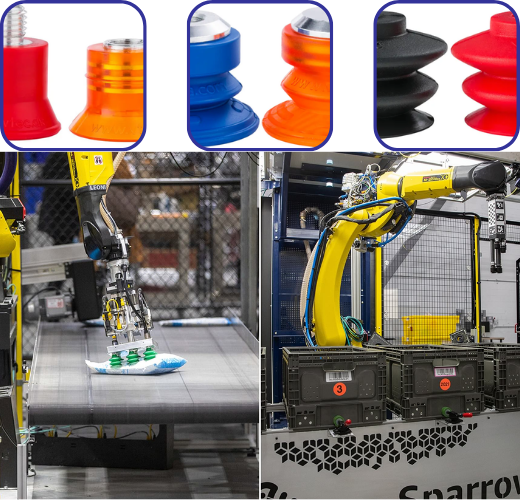

Hình 1: Quy trình chân không đa giai đoạn Vacu² eco

QUÁ TRÌNH CHÂN KHÔNG NHIỀU GIAI ĐOẠN VACU2 GIẢI PHÓNG DIE CASTING

Trong nhiều năm, đúc khuôn đã được chứng minh và thử nghiệm trong sản xuất hàng loạt hoặc hàng loạt các bộ phận kết cấu cho các ứng dụng khác nhau. Trong quá trình này, một vật liệu hóa lỏng – cái được gọi là “tan chảy” – được ép vào một khoang khuôn, sau đó nó đông đặc lại.

Nhiều xưởng đúc sử dụng chân không cho quá trình này. Trong một dự án hợp tác với công ty tư vấn và phát triển cho xưởng đúc, Glimo N.V., Pfeiffer Vacuum đã phát triển một quy trình chân không đa giai đoạn đột phá để đúc khuôn – Vacu2.

Mục tiêu trong quá trình phát triển quy trình này được đặt ra rất cao: Kế hoạch là tạo ra một quy trình chân không mang tính cách mạng trong đúc khuôn, loại bỏ những nhược điểm còn tồn tại của quy trình về độ chân không đạt được, quy trình an toàn và kiểm soát quy trình. Kế hoạch này dựa trên sự tổng hợp các kiến thức chuyên môn khoa học và thực tế – bằng cách thực hiện các tính toán và mô phỏng cũng như các phép đo và thử nghiệm thực tế rộng rãi.

Chân không trong khuôn đúc

Nhiệm vụ của hệ thống chân không trong hệ thống đúc khuôn là hút chân không một thể tích nhất định ra khỏi khoang khuôn và ống bọc trong khoảng thời gian ngắn nhất có thể. Điều này tránh lẫn không khí trong quá trình đúc. Chân không đã được sử dụng trong đúc khuôn trong vài thập kỷ nay.

Quy trình hút chân không thông thường – nhược điểm và khó khăn

Trong quá khứ, chủ yếu có hai quy trình đã được thiết lập:

■■ Với “quy trình tiêu chuẩn” (Hình 1a), sau khi pít-tông đi qua đầu vào ống xả, một khoang chứa áp suất thấp đã được thiết lập được nối với khoang khuôn.

■■ Với quy trình thứ hai (Hình 1b), quá trình hút chân không đã diễn ra trong quá trình định lượng kim loại.

Trong cả hai quá trình, kết nối giữa buồng chân không và khoang khuôn chủ yếu được thiết lập thông qua một van thông hơi (van chân không) được tích hợp trong khuôn. Các van này, thường được sản xuất với chi phí đáng kể, được thiết kế một mặt để ngăn kim loại xâm nhập vào hệ thống chân không, nhưng mặt khác vẫn cho phép càng nhiều không khí thoát ra khỏi khoang khuôn càng tốt. Các yêu cầu xung đột này là một lý do khiến một số van này tương đối dễ bị hỏng hoặc yêu cầu bảo trì chuyên sâu.

Có hai loại van được sử dụng rộng rãi trên thị trường:

■■ Van đóng bằng cơ học (van piston)

■■ Van giữ kim loại trong một khe hẹp khi nó đông đặc (“van rửa”)

Đặc biệt với các chi tiết nhôm cần được xử lý nhiệt hoặc hàn thì việc đúc khuôn chân không là không thể thiếu. Đối với tất cả các thành phần khác, có rất nhiều điểm yếu liên quan đến việc áp dụng quy trình chân không, điều này trước đây khiến nhiều thợ đúc không sử dụng chân không. Những điểm yếu này bao gồm hiệu ứng ngăn chặn hoặc tính ổn định của quá trình kém mà các quá trình này thể hiện. Quy trình Vacu2 được thiết kế để chống lại chính xác những điểm yếu này.

Hiệu ứng ngăn chặn như một yếu tố gây nhiễu

Nhiệm vụ chính của hệ thống chân không của máy đúc khuôn là hút chân không một thể tích nhất định ra khỏi khoang khuôn và ống bọc trong vòng vài giây. Các hệ thống hiện tại phải hút lượng không khí này qua khe hở hẹp của cổng, các hằng số hình học của khuôn, các kết nối của các đường tràn, các kênh chân không trong khuôn và

ít nhất là thông qua van thông hơi. Kết quả là độ dẫn điện kém có thể được mong đợi.

Ngoài ra, các định luật vật lý cản trở quá trình với

hiệu ứng ngăn chặn. Hiệu ứng chặn xảy ra trong các điều kiện áp suất nhất định tại điểm hẹp nhất của đường ống. Trong trường hợp tốt nhất, tức là với hệ thống chân không được thiết kế chính xác, đây sẽ là van thông hơi.

Trong mặt cắt ngang của nó, các chất khí đạt vận tốc siêu âm thông qua sự giãn nở đoạn nhiệt cực độ. Miễn là tình trạng này kéo dài, lượng chảy qua không thể

tăng hoặc bằng cách giảm áp suất trong buồng hoặc bằng cách mở rộng buồng chân không.

Các tính toán và phép đo cho thấy rằng trong hầu hết các trường hợp, thời gian có sẵn trong quá trình đúc khuôn không đủ để đạt gần đến mức chân không mong muốn.

Khó khăn với sự ổn định của quy trình

Hình 2 cho thấy một đường cong áp suất điển hình, vì nó thường xảy ra trong quá trình đúc khuôn chân không. Đường cong trên thể hiện áp suất thực tế trong khoang khuôn và do đó cũng là kết quả chính của quá trình hút chân không. Thật không may, giá trị này hiếm khi có thể được đo lường trong quá khứ và vì vậy các thợ đúc opera thường không bao giờ trải nghiệm nó.

Đường cong dưới thể hiện các giá trị đo được phía sau van thông hơi. Đường cong áp suất thực tế ban đầu cho thấy áp suất giảm mạnh và sau đó giảm dần ở một giá trị nhất định.

Trong số những thứ khác, độ dốc của mép và mức áp suất cuối cùng phụ thuộc vào một số yếu tố bên ngoài quyết định quá trình (Hình 6, cột 1). Đường cong thay đổi đáng kể về hình dạng của nó khi có:

■■ Thay đổi thể tích cần hút (kích thước đúc, thể tích buồng, các kết nối)

■■ Thay đổi tốc độ rò rỉ của toàn bộ hệ thống (độ kín của khuôn hoặc piston)

Hình 2 và 3 cho thấy ảnh hưởng của tốc độ rò rỉ đến mức chân không cuối cùng có thể đạt được. Ngoài ra, trong hầu hết các trường hợp, thời gian có sẵn trong quá trình đúc khuôn không đủ để đạt được mức chân không đã đề cập. Tuy nhiên, ngay cả những thay đổi quá trình nhỏ trong phần vẫn dốc của đường cong cũng sẽ tạo ra những kết quả rất khác nhau. Dao động trên 100% chân không đạt được trong một chiến dịch đúc không phải là hiếm.

Kiểm soát quy trình trong quy trình tiêu chuẩn với các nguồn lỗi

Để giám sát quá trình, một phép đo áp suất được thực hiện phía sau van thông hơi trong quá trình tiêu chuẩn. Phép đo có một số nguồn sai số liên quan đến phép đo áp suất đạt được hoặc thể tích không khí bị mắc kẹt tối đa:

■■ Mặt cắt ngang hẹp và sự xuất hiện của hiệu ứng khối không cho phép phép đo liên quan đến áp suất trong khoang khuôn trong quá trình xa hơn của đường. Trên thực tế, phép đo này bị ảnh hưởng bởi áp suất trong buồng hơn là áp suất thực trong khuôn.

■■ Nó là một phép đo động. Biết rằng vận tốc của các chất khí chảy qua một dòng tạo ra thêm áp suất âm. Điều này làm sai lệch kết quả đo.

■■ Những thay đổi về độ dẫn điện (nhiễm bẩn, tắc nghẽn) cũng dẫn đến sai số đo đáng kể.

Hình 3 và 4 cho thấy các giá trị áp suất thực tế có sự khác biệt lớn, mặc dù các đường cong áp suất đo được (thấp hơn) hầu như không khác nhau.

Không thể thiết lập mối quan hệ đáng tin cậy giữa thông số chính của quá trình (= chân không trong khuôn) và giá trị đo được.

Khái niệm nhiều giai đoạn như giải pháp tối ưu cho đúc khuôn

Những khó khăn và các yếu tố gây nhiễu trong quá trình quy trình tiêu chuẩn đã tạo động lực để thử các phương pháp tiếp cận mới và thiết kế một quy trình đáp ứng các yêu cầu ngày nay của công nghệ đúc. Kết quả: Quy trình chân không đa giai đoạn Vacu2 và phiên bản tiết kiệm năng lượng Vacu2 eco.

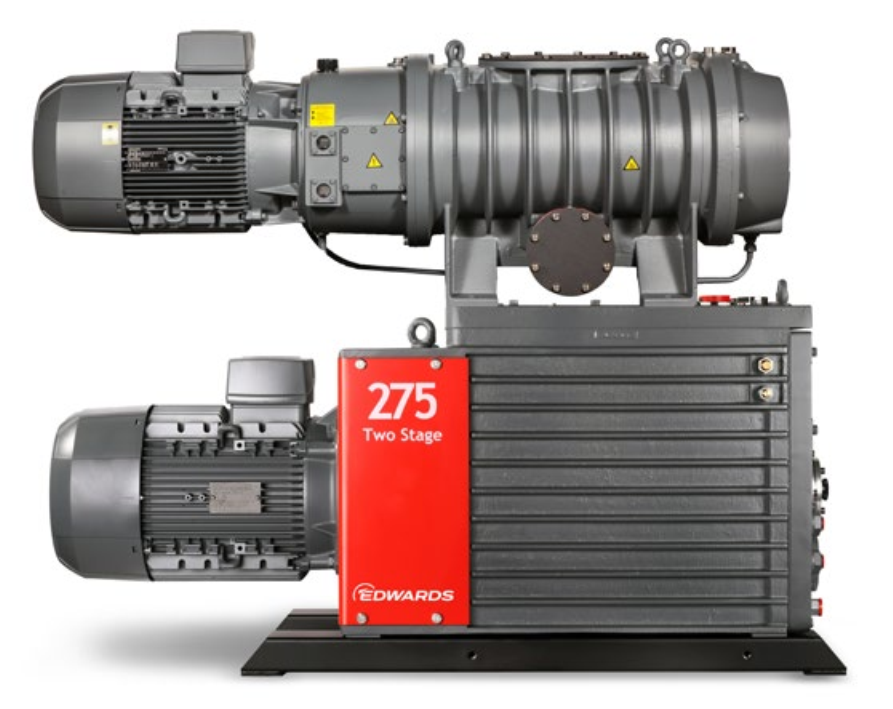

Hình 4 cho thấy phiên bản tiêu chuẩn của quy trình mới ở dạng giản đồ. Giải pháp được hiển thị có hai giai đoạn chân không và kết nối trực tiếp với ống bắn. Tùy thuộc vào kích thước của máy, mức độ điền đầy và độ kín cần thiết của piston, các phiên bản có nắp chụp ống cũng có thể được thực hiện.

Với quy trình nhiều giai đoạn mới này, hai giai đoạn chân không phối hợp nhưng độc lập lẫn nhau được tạo ra. Trong giai đoạn đầu tiên, một khoang dưới chân không được kết nối với khoang khuôn thông qua ống bắn. Sau khi buồng được ngắt kết nối khỏi ống chụp một lần nữa, giai đoạn chân không thứ hai được bắt đầu. Với mục đích này, một khoang khác được nối với cavi-ty khuôn. Kết nối có thể được thực hiện thông qua một trong các van thông hơi thông thường. Sau đó, thông qua một tổ hợp máy bơm mạnh mẽ, được thiết kế riêng cho quy trình đúc khuôn chân không, các khoang được đưa trở lại chính xác giá trị chân không ban đầu có thể điều chỉnh để đảm bảo các điều kiện bắt đầu giống nhau cho mỗi cảnh quay.

Khối lượng phòng

Trong quy trình hai giai đoạn, thể tích và áp suất ban đầu cho từng giai đoạn của quy trình có thể được điều chỉnh và thiết lập riêng biệt. Với cách bố trí thích hợp, sự độc lập hoàn toàn của hai mạch chân không dẫn đến sự tách rời các mặt ảnh hưởng (Hình 5, giai đoạn 1 và 2), do đó chỉ có hai biến chính xác định các giai đoạn quy trình riêng lẻ. Sự tách rời của hai giai đoạn chân không cũng làm tăng độ chân không có thể đạt được theo cấp số nhân. Vì giai đoạn chân không thứ hai đã có thể bắt đầu với không gian được hút chân không trước, nên có thể đạt được áp suất thấp hơn đáng kể với chỉ một phần nhỏ của tổng thể tích buồng tương đương được yêu cầu trong quy trình một giai đoạn.

Quá trình ổn định và giá trị chân không đạt được

Đường cong áp suất trong quy trình hai giai đoạn hoàn toàn khác với đường cong áp suất đạt được trong quy trình một giai đoạn (Hình 6). Thể tích khoang, áp suất ban đầu và mặt cắt kết nối được thiết kế cho giai đoạn đầu tiên theo cách – trái ngược với các phương pháp hiện có – tạo ra sự cân bằng giữa khoang và khoang khuôn. Do đó, áp suất tuyệt đối khoảng 50 mbar có thể đạt được trong lòng khuôn chỉ sau 0,5 đến 1,0 giây. Với quy trình nhanh như vậy, tỷ lệ rò rỉ hầu như không đáng chú ý. Các đường cong áp suất chỉ khác nhau một chút trong giai đoạn đầu (Hình 6). Một sự thay đổi nhiệt đáng kể cũng không diễn ra, do đó có thể giả định những thay đổi đoạn nhiệt trong trạng thái của các chất khí. Tất nhiên phải tính đến những thay đổi nhiệt độ đáng kể xảy ra trong quá trình giãn nở đoạn nhiệt (Hình 5, giai đoạn 1).

Giá trị ban đầu ở đầu giai đoạn thứ hai đã loại bỏ các phương thức cổ điển cho đến nay. Vì gần như toàn bộ thể tích không khí đã được loại bỏ trong giai đoạn đầu tiên, giai đoạn thứ hai chỉ bị ảnh hưởng ở mức độ thứ cấp bởi thể tích và thời gian khả dụng. Sự đảo ngược tiêu chí ổn định thậm chí còn diễn ra. Trên thực tế, khối lượng của các bộ phận trong quá trình đúc và thời gian khả dụng còn lại càng thấp (Hình 6, giai đoạn 2) thì số đọc áp suất càng ít thay đổi. Trong giai đoạn sơ tán thứ hai, mức áp suất thay đổi chậm hơn so với giai đoạn đầu tiên. Nó có thể tăng hoặc giảm, tùy thuộc vào tốc độ rò rỉ và độ dẫn điện của hệ thống tổng thể. Áp suất cuối cùng là 20 mbar đã đạt đến (Hình 7). Điều thậm chí còn quan trọng hơn giá trị tuyệt đối là quá trình ổn định của đường cong áp suất. Sự thay đổi trong điều kiện quá trình chỉ dẫn đến những thay đổi nhỏ trong chân không đạt được. Một phân tích hiệu ứng đã chứng minh rằng những thay đổi trong một giai đoạn sẽ bị suy giảm bởi giai đoạn kia.

Thông qua các phụ thuộc được sửa đổi này, về nguyên tắc, đúc khuôn chân không được mở ra cho các khuôn có tỷ lệ rò rỉ cao hơn, các rãnh trượt, con dấu ít tốn kém hơn hoặc khối lượng rất lớn.

Kiểm soát quy trình ở trung tâm của Vacu2

Kiểm soát toàn diện quy trình là yêu cầu bắt buộc đối với quy trình sản xuất hiện đại. Nhu cầu ngày càng cao về chất lượng bộ phận, tài liệu quy trình và tối ưu hóa chi phí đã dẫn đến các hệ thống đúc hiện đại có hệ thống giám sát quy trình phức tạp để theo dõi và điều chỉnh hầu hết các tham số quy trình. Hệ thống chân không như một thành phần của tế bào đúc phải bắt kịp với sự phát triển này và được tích hợp vào hệ thống con-con của máy đúc khuôn. Điều này đòi hỏi không chỉ các thông số “chân không” chính được theo dõi và ghi chép lại bằng văn bản mà còn cả những thay đổi trong các biến số can thiệp hiệu quả, liên quan đến quá trình như rò rỉ hoặc độ dẫn điện.

Do đó, kiểm soát quy trình là trung tâm thực sự của quy trình mới. Ngoài điều khiển PLC, điều khiển thuần túy các quy trình, hệ thống còn có hệ thống giám sát quy trình dựa trên PC. Đây là cách các thuật toán phức tạp nhưng cần thiết được tích hợp vào quá trình điều khiển. Với sự trợ giúp này, chân không đạt được và độ lệch trong tốc độ rò rỉ và dòng chảy có thể được xác định nhanh chóng với mỗi lần bắn.

Tuy nhiên, để đạt được một phép tính có ý nghĩa, cần phải có đầy đủ dữ liệu đo một cách chính xác và chính xác. Để loại bỏ tính không xác định toán học cơ bản của hệ thống mô tả phương trình, phương pháp sau được sử dụng:

■■ Các phép đo được thực hiện với đầu dò đo áp suất abso-lute có độ chính xác cao (độ phân giải <0,5 mbar) ở bốn vị trí: Do các khoang nhỏ hơn, các phép đo áp suất là đáng kể – có thể thực hiện các biện pháp đảm bảo tĩnh và động trong các dây chuyền thời gian khác nhau

■■ Các luật liên quan liên quan đến vật liệu nén được tính đến trong các tính toán

■■ Các tham số tách rời về mặt toán học được coi là chủ yếu độc lập với nhau.

Trước khi tiến hành đúc thực tế, các thử nghiệm khác nhau được thực hiện. Chúng được sử dụng để xác định các giá trị đặc trưng của hệ thống bao gồm máy đúc khuôn, khuôn và hệ thống chân không. Chúng có thể được so sánh với

dữ liệu đã ghi trước đó. Điều này đảm bảo rằng các điều kiện ban đầu có thể tái lập được ưu tiên và các thông số nằm trong giới hạn yêu cầu.

Trong quá trình truyền, quá trình được giám sát thông qua năm tham số. Hai trong số này được xác định trực tiếp và ba được lấy từ các phép đo. Áp suất cuối cùng thực tế trong khoang khuôn cũng như những thay đổi về tốc độ rò rỉ và độ dẫn được hiển thị. Các thông số giám sát được chỉ định và ghi lại cho mỗi lần chụp Họ có thể được cung cấp các giới hạn can thiệp và lỗi. Các thông số quá trình khi bắt đầu đúc được đề xuất để tạo điều kiện thuận lợi cho việc thiết lập hệ thống điều khiển.

■■ Đặc tính cơ học

■■ X-quang

■■ Kiểm tra nhiệt độ

■■ Kiểm tra hàn

Lên đến áp suất tuyệt đối từ 40 đến 50 mbar, có thể phát hiện ra những sai lệch đáng kể về chất lượng đúc. Ngoài ra, các đặc tính của van thông hơi và piston cũng như ảnh hưởng của thiết kế khuôn đã được nghiên cứu. Các giá trị mô phỏng cho thấy mối tương quan rất tốt với các giá trị được xác định trong điều kiện thực tế và xác nhận các dự báo liên quan đến ảnh hưởng của thể tích, áp suất ban đầu, độ dẫn điện, tốc độ rò rỉ và ảnh hưởng của nhiệt độ.

Kiểm tra và kết quả

Triển vọng: Tiềm năng tiết kiệm chi phí và lĩnh vực ứng dụng

Hệ thống Vacu2 đã được thử nghiệm tại một số xưởng đúc với máy đúc khuôn áp lực trong khoảng từ 7.000 đến 35.000 kN. Để xác định phạm vi ứng dụng của quy trình, các thử nghiệm đã được tiến hành trên cả khuôn đúc kín và khuôn không niêm phong, cũng như khuôn có nhiều rãnh trượt. Tất cả các tổ hợp ứng dụng đều tạo ra kết quả tuyệt vời về độ chân không đạt được và chất lượng của các thành phần. Tùy thuộc vào ứng dụng được đề cập, áp lực tuyệt đối giữa 20 và 100 mbar đã đạt được trong khuôn. Chất lượng thành phần được xác định thông qua:

Quy trình mới cung cấp cho các nhà khai thác đúc khuôn với một loạt các khoản tiết kiệm chi phí khác nhau:

■■ Chân không tốt hơn dẫn đến chất lượng linh kiện tốt hơn

■■ Giám sát quy trình đáng tin cậy làm giảm tỷ lệ từ chối, vì có thể xác định sớm các phương sai của quy trình và có thể bắt đầu các biện pháp đối phó

■■ Tính minh bạch của quy trình cao hơn giúp tăng tốc độ tối ưu hóa của toàn bộ quy trình đúc khuôn, vì nó loại bỏ sự cần thiết của các quy trình “thử và sai”

■■ Vì quy trình ít bị rò rỉ và dễ bị chảy, thời gian và chi phí cần thiết cho việc xây dựng khuôn có thể được giảm thiểu và được điều chỉnh chính xác cho phù hợp với các yêu cầu liên quan.

Quá trình này cũng mang lại nhiều cơ hội hơn nữa để sử dụng chân không có lợi, chẳng hạn như cho những việc sau:

■■ Khuôn được trang bị trượt hoặc có khối lượng linh kiện lớn. Những điều này giờ đây không còn gây ra bất kỳ trở ngại cơ bản nào đối với việc tạo ra chân không chất lượng cao.

■■ Một danh mục rộng hơn của các thành phần khắt khe. Ở đây, kỹ thuật mới đặc biệt đáng giá.

Giải pháp hiệu quả sinh thái Vacu2 cho thể tích buồng nhỏ

Phiên bản tiết kiệm năng lượng, Vacu2 eco, dành cho máy đúc áp lực với lực kẹp lên đến 750 tấn cho phép sử dụng quy trình chân không nhiều giai đoạn với hiệu suất cao và tiêu thụ năng lượng thấp. Phiên bản này lý tưởng cho thể tích buồng và khuôn nhỏ, và nhờ vào mức tiêu thụ năng lượng thấp, nó có khả năng tiết kiệm chi phí vận hành.

Do đó, quy trình chân không nhiều giai đoạn đáp ứng tất cả các yêu cầu liên quan đến an toàn quy trình và do đó có thể hoạt động như một phần chính thức của quy trình đúc khuôn hiện đại. Chân không có thể được sử dụng một cách sinh lợi, tái sản xuất và hiệu quả trong ngành công nghiệp đúc trong tương lai.