Vật liệu tổng hợp

Vật liệu tổng hợp được tạo ra bằng cách kết hợp hai vật liệu trong đó một trong các vật liệu là chất gia cường (sợi) và vật liệu còn lại là ma trận (nhựa). Sự kết hợp của sợi và ma trận cung cấp các đặc tính vượt trội so với một trong hai vật liệu được sử dụng một mình. Ví dụ về các sản phẩm composite trong tự nhiên là gỗ, tre và xương, và một ví dụ về composite nhân tạo ban đầu là bùn và rơm đã được sử dụng hơn 10.000 năm.

Vật liệu composite rất linh hoạt và được sử dụng trong nhiều ứng dụng khác nhau. Các bộ phận tổng hợp cung cấp sức mạnh vượt trội, độ cứng và trọng lượng nhẹ, và có thể được tạo thành bất kỳ hình dạng nào. Một ứng dụng lý tưởng là các cấu trúc lớn có hình dạng phức tạp như vỏ bọc bằng sợi thủy tinh. Các sản phẩm composite rất lý tưởng trong các ứng dụng đòi hỏi hiệu suất cao như hàng không vũ trụ, xe đua, chèo thuyền, đồ thể thao và các ứng dụng công nghiệp. Vật liệu composite được sử dụng rộng rãi nhất là sợi thủy tinh trong nhựa polyester, thường được gọi là sợi thủy tinh. Sợi thủy tinh có trọng lượng nhẹ, chống ăn mòn, kinh tế, dễ gia công, có tính chất cơ học tốt và có hơn 50 năm lịch sử. Nó là vật liệu chủ đạo trong các ngành công nghiệp như đóng thuyền và thiết bị ăn mòn, và nó đóng một vai trò quan trọng trong các ngành công nghiệp như kiến trúc,

Các vật liệu composite điển hình có thể được làm bằng các loại sợi như sợi thủy tinh, sợi carbon (graphite), Kevlar, thạch anh và polyester. Các loại sợi có dạng tấm màn che, tấm thảm sợi ngắn, vải dệt thoi, băng một chiều, vải hai trục hoặc vải ba trục. Các loại nhựa thường là nhựa nhiệt rắn như polyester, vinyl ester, epoxy, polyurethane và phenolic. Nhựa bắt đầu ở dạng lỏng và trùng hợp trong quá trình đóng rắn và cứng lại. Tỷ lệ trọng lượng của sợi và nhựa có thể dao động từ 20% sợi đến 80% nhựa đến 70% sợi đến 30% nhựa. Thông thường, hàm lượng chất xơ cao hơn cung cấp độ bền và độ cứng tốt hơn, và các sợi liên tục cung cấp độ bền và độ cứng tốt hơn. Việc sử dụng vật liệu composite cung cấp cho các kỹ sư khả năng điều chỉnh sự kết hợp giữa sợi và nhựa để đáp ứng yêu cầu thiết kế và hoạt động tốt hơn so với vật liệu tiêu chuẩn.

Vật liệu composite đang thay thế kim loại và nhựa trong nhiều ngành công nghiệp và vật liệu composite là vật liệu được lựa chọn cho nhiều ứng dụng mới. Vui lòng xem bảng 1 để so sánh chi phí và đặc tính của vật liệu composite cấp thương mại với nhôm, thép và gỗ.

BẢNG 1

| Sợi thủy tinh & polyester | Graphit & epoxy | Gỗ (linh sam Douglas) | Tấm nhôm 6061 T-6 | Tấm thép | |

| Chi phí vật liệu $ / lb | $ 2,00-3,00 | $ 9,00-20,00 trở lên | $ 0,80 | $ 4,50-10,00 | $ 0,5-1,00 |

| Sức mạnh, năng suất (psi) | 30.000 | 60.000 | 2.400 | 35.000 | 60.000 |

| Độ cứng (psi) | 1,2 x 10 6 | 8 x 10 6 | 1,8 x 10 6 | 10 x 10 6 | 30 x 10 6 |

| Mật độ (lb / in 3 ) | .055 | .065 | .02 | .10 | .30 |

Quy trình sản xuất khuôn mẫu mở

Quy trình sản xuất phổ biến nhất đối với sợi thủy tinh là quy trình phun ướt hoặc phun bằng súng chopper sử dụng khuôn mở. Hình dạng của chi tiết được xác định bởi hình dạng của khuôn và bề mặt khuôn thường tiếp xúc với mặt ngoài của chi tiết. Xả khuôn trước tiên được áp dụng cho khuôn để ngăn phần sợi thủy tinh dính vào khuôn. Áo gel, là nhựa sắc tố, được phủ lên khuôn để tạo màu cho bộ phận.

Sợi thủy tinh và nhựa sau đó được lắng xuống khuôn và sợi thủy tinh được nén bởi các con lăn, giúp phân phối đều nhựa và loại bỏ các túi khí. Nhiều lớp sợi thủy tinh được lắng đọng cho đến khi đạt được độ dày mong muốn. Sau khi nhựa được đóng rắn, bộ phận được lấy ra khỏi khuôn. Vật liệu thừa được cắt bỏ và bộ phận này đã sẵn sàng để sơn và lắp ráp.

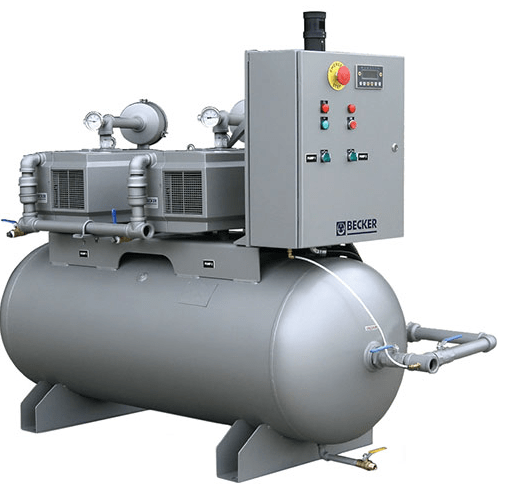

Quy trình truyền chân không (RTM nhẹ)

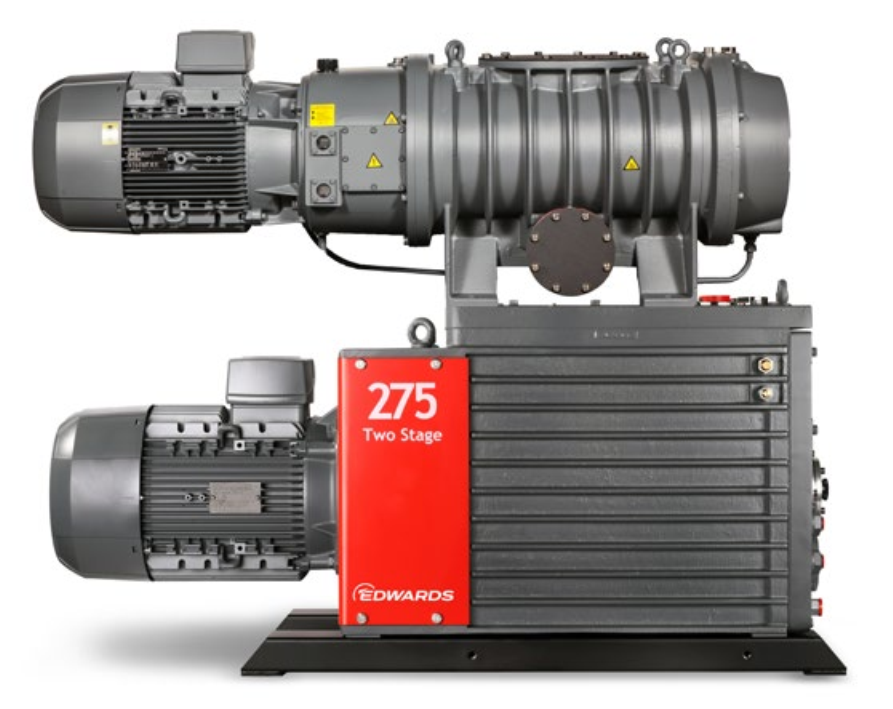

Quy trình truyền chân không (VIP) là một kỹ thuật sử dụng chân không để kéo nhựa vào một tấm laminate. Quá trình này được thực hiện đầu tiên bằng cách nạp các sợi vải và vật liệu cốt lõi vào khuôn, sau đó sử dụng túi hút chân không hoặc khuôn phản để đóng khuôn và tạo chân không. Một máy bơm chân không được sử dụng để loại bỏ tất cả không khí trong khoang và củng cố các vật liệu sợi và lõi. Vẫn trong điều kiện chân không, nhựa được truyền vào khoang khuôn để làm ướt sợi. Vị trí của các cổng chân không và các điểm chèn nhựa thông cần được lên kế hoạch cẩn thận để đảm bảo truyền nhựa thông đầy đủ. Ưu điểm của quá trình truyền chân không là tạo ra một tấm laminate có hàm lượng sợi rất cao (lên đến 70% sợi theo trọng lượng), do đó tạo ra một phần có độ cứng và độ bền rất cao ở trọng lượng tối thiểu.

Quy trình sản xuất tiền đề

Prepreg là vải đã được ngâm tẩm trước với nhựa thông (thường là epoxy). Nhựa được xử lý đến giai đoạn B, tạo ra một loại gel không lỏng cũng không rắn. Nguyên liệu prepreg cần phải được giữ đông lạnh để tránh nó được đóng rắn hoàn toàn. Prereg được cắt thành hình dạng và áp dụng cho khuôn theo từng lớp. Sau đó, một túi chân không được đặt trên vật liệu và một máy bơm chân không hút tất cả không khí ra ngoài và nén các lớp lại với nhau và cố định các vật liệu. Sau đó, khuôn đã được nạp liệu sẽ được đưa vào lò nướng để hóa lỏng nhựa để nó sẽ làm ướt các sợi. Khi nhiệt độ tăng, nhựa sẽ trùng hợp và trở nên cứng. Ưu điểm của prepreg là kiểm soát tỷ lệ sợi rất chặt chẽ, độ rỗng thấp và vị trí chính xác của vải và độ đồng đều về độ dày.

Thông tin thiết kế

Giống như bất kỳ vật liệu nào, sợi thủy tinh có những ưu điểm và nhược điểm; tuy nhiên, trong các ứng dụng như ăn mòn, sản xuất khối lượng nhỏ đến trung bình, các bộ phận rất lớn, các bộ phận có đường viền hoặc tròn và các bộ phận cần độ bền cụ thể cao, sợi thủy tinh là vật liệu được lựa chọn. Sợi thủy tinh là vật liệu lý tưởng của nhà thiết kế, vì các bộ phận có thể được điều chỉnh để có độ bền và / hoặc độ cứng theo các hướng và vị trí cần thiết bằng cách đặt vật liệu một cách chiến lược và định hướng sợi. Tính linh hoạt trong thiết kế và sản xuất của sợi thủy tinh, tạo cơ hội hợp nhất các bộ phận và kết hợp nhiều tính năng vào bộ phận để giảm hơn nữa tổng giá bộ phận. Một số hướng dẫn thiết kế chung được liệt kê dưới đây:

| Độ dày vật liệu | Thường nằm trong khoảng từ 1/16 “đến 1/2”. Có thể sử dụng kết cấu bánh sandwich để đạt được các bộ phận nhẹ hơn và cứng hơn. |

| Bán kính góc | Đề xuất 1/8 “hoặc lớn hơn |

| Hình dạng | Sẽ nhân đôi hình dạng của khuôn. Có thể được nhiều đường viền. Các đường cắt dưới có thể được tạo ra bằng cách sử dụng khuôn nhiều mảnh. |

| Dung sai kích thước | Mặt công cụ có thể là + .010 “của công cụ Non Tool Side + .030″ |

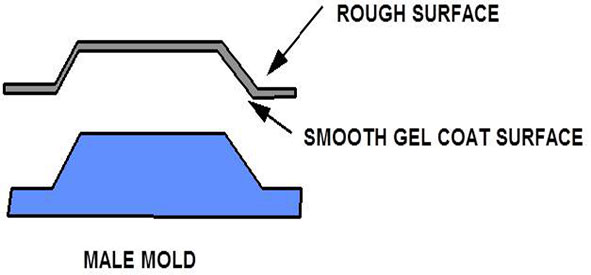

| Hoàn thiện bề mặt | Mặt công cụ có thể là loại A Mặt không của dụng cụ sẽ thô, nhưng có thể được làm mịn Có thể được sơn phủ gel hoặc sử dụng bất kỳ loại nào khác |

| Co rút | .002 in / in |

| Đặc tính điện | RF trong suốt Đặc tính cách điện tuyệt vời Có thể cung cấp lớp bảo vệ EMI thông qua lớp phủ dẫn điện |

| Chống cháy | Các loại nhựa có sẵn trong các ứng dụng chống cháy đáp ứng các thông số kỹ thuật ASTM hoặc UL khác nhau |

| Ăn mòn | Nhựa có sẵn cho các ứng dụng ăn mòn, đặc biệt là cho nước muối nóng, hầu hết các axit, chất ăn da và khí clo |

Cơ học và phân tích vật liệu composite

Tính chất cơ học của kim loại và chất dẻo là đẳng hướng (độ bền và độ cứng như nhau là tất cả các phương). Tính chất cơ học của vật liệu composite là dị hướng (độ bền và độ cứng khác nhau tùy thuộc vào hướng của sợi và tải trọng). Sự khác biệt giữa các đặc tính đẳng hướng và dị hướng làm phức tạp việc phân tích thiết kế hỗn hợp, nhưng hầu hết các chương trình FEA đều có khả năng phân tích tổng hợp. Đặc tính dị hướng của vật liệu composite cho phép kỹ sư điều chỉnh vật liệu composite để tăng thêm độ bền và độ cứng chỉ ở những khu vực và hướng cần thiết do đó giảm trọng lượng và chi phí. Các kỹ sư của chúng tôi rất vui được giúp bạn phân tích và thiết kế.

Dụng cụ

Dụng cụ hoặc khuôn được sử dụng để xác định hình dạng của các bộ phận bằng sợi thủy tinh. Phần sợi thủy tinh sẽ chọn tất cả các hình dạng và tính năng của khuôn; do đó chất lượng của chi tiết bị ảnh hưởng nhiều bởi chất lượng của khuôn. Khuôn có thể là male hoặc female. Khuôn female là phổ biến nhất và chúng sẽ tạo ra một bộ phận có bề mặt bên ngoài nhẵn trong khi khuôn male sẽ tạo ra bề mặt bên trong nhẵn (vui lòng xem hình vẽ bên dưới).

Đối với thời gian sản xuất rất ngắn (ít hơn 10 bộ phận), khuôn tạm thời có thể được làm từ gỗ, xốp, đất sét hoặc thạch cao. Những khuôn này tiết kiệm và có thể được chế tạo nhanh chóng, điều này sẽ cho phép chế tạo các bộ phận nguyên mẫu rẻ tiền. Để sản xuất khối lượng lớn hơn, khuôn thường được làm bằng sợi thủy tinh. Những khuôn này có tuổi thọ hơn 10 năm và hơn 1000 chu kỳ. Khuôn sợi thủy tinh không đắt và thường chỉ có giá gấp 6 đến 10 lần giá linh kiện.

Khuôn là hình ảnh phản chiếu của bộ phận. Để tạo khuôn, cần phải có một cái chính (phích cắm). Bản chính có thể là một bộ phận thực tế hoặc có thể được chế tạo từ gỗ, xốp, thạch cao hoặc đất sét. Hình dạng chính xác và hoàn thiện của tổng thể sẽ được chuyển vào khuôn. Sau khi hoàn thành bản gốc, nó được đánh bóng, quét sáp và tạo khuôn trên bản gốc. Kỹ thuật chế tạo khuôn tương tự như chế tạo bộ phận bằng sợi thủy tinh ngoại trừ vật liệu làm dụng cụ (áo gel, nhựa và vải) được sử dụng để cung cấp khuôn bền, có độ co ngót thấp và ổn định kích thước tốt. Sau khi khuôn được dát mỏng, nó được gia cố bằng gỗ, sợi thủy tinh hoặc cấu trúc kim loại để đảm bảo rằng nó vẫn giữ được hình dạng thích hợp. Sau đó, khuôn được lấy ra khỏi tổng thể và đưa vào sản xuất.

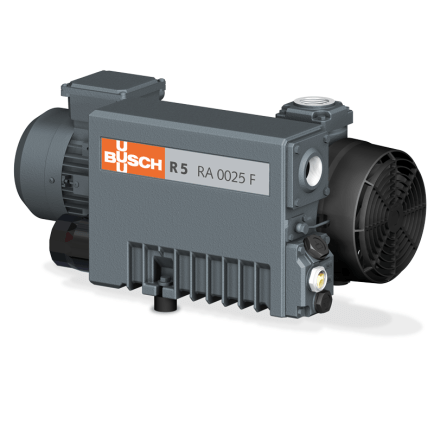

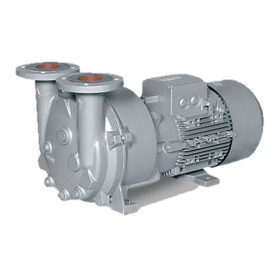

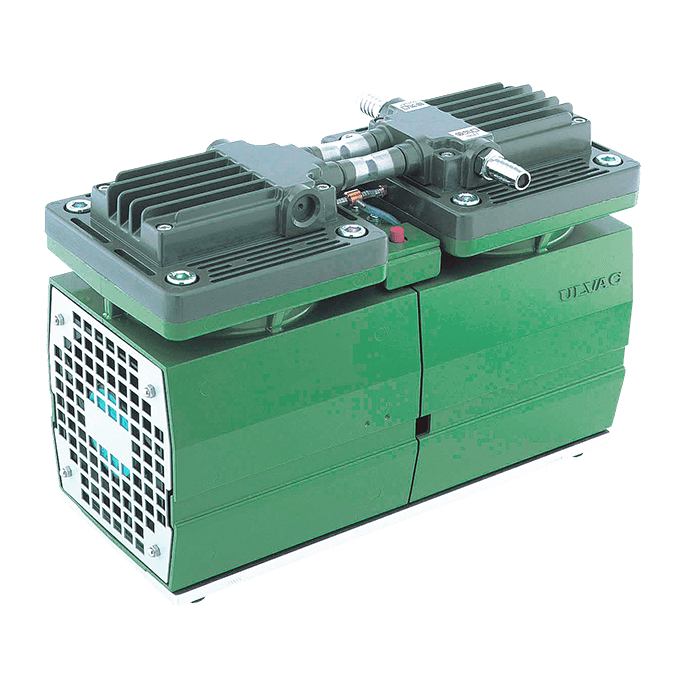

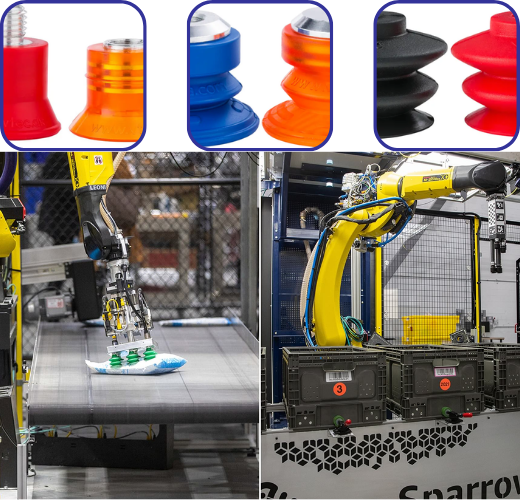

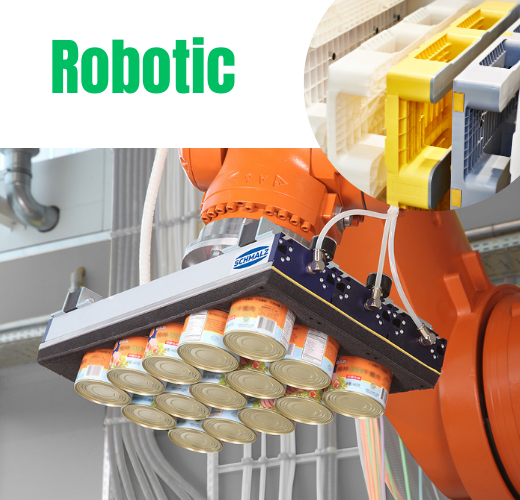

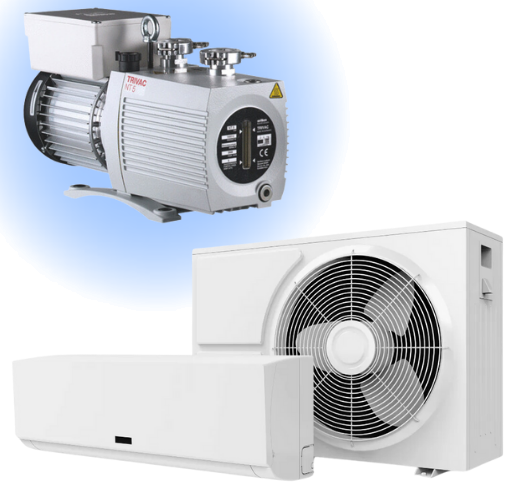

Máy bơm hút chân không ép nhựa composite

Sản xuất định hình Composite

Hút Composite, Resin, sợi thủy tinh Carbon

Sản xuất khung tàu

Khung tàu, phụ kiện ô tô, mô hình, nón bảo hiểm

Hút chân không Composite

Tư vấn bơm chân không Composite

Carbon Fiber Glass

Hút chân không Carbon Fiber

Hút định hình nhựa Carbon

Bơm hút chân không Resin

Hút chân không định hình

Bơm hút chân không định hình Resin